旋涂机与导电玻璃 精密薄膜制备的关键搭档

在现代光电、半导体和纳米材料研究中,旋涂机和导电玻璃的结合是实现高精度、均匀性薄膜制备的核心工艺之一。这对‘搭档’共同为太阳能电池、有机发光二极管(OLED)、传感器以及各类功能涂层的研究与生产提供了至关重要的技术基础。

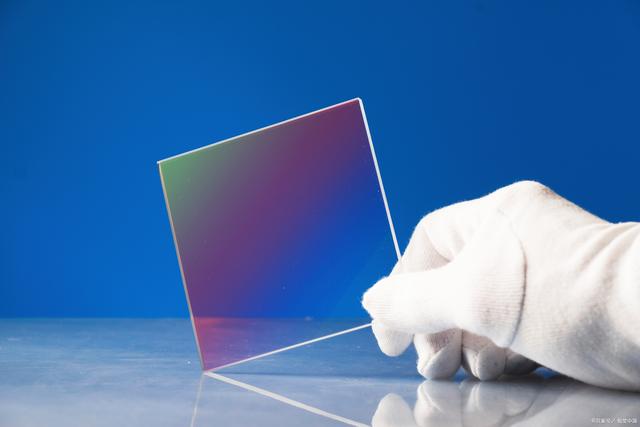

导电玻璃:理想的透明导电基底

导电玻璃,通常指在普通玻璃表面镀有透明导电氧化物(TCO)薄膜的材料,最常用的是掺氟氧化锡(FTO)或氧化铟锡(ITO)玻璃。其核心特性在于同时具备良好的导电性与光学透明度。这使得它不仅是电流的载体,还能允许光线有效穿透,成为众多光电器件中不可或缺的基底材料。例如,在染料敏化太阳能电池或钙钛矿太阳能电池中,FTO/ITO玻璃作为正极,承担着收集和传输光生电子的重任。其表面平整度、方块电阻和透光率是影响器件性能的关键参数。

旋涂机:实现纳米级均匀涂覆的利器

旋涂机是一种利用离心力原理,将液态材料均匀铺展在基底表面的精密设备。其基本工作流程为:将少量前驱体溶液(如聚合物溶液、纳米颗粒分散液、溶胶-凝胶溶液等)滴在置于旋转台上的基底中心,随后启动高速旋转。在旋转产生的离心力和溶液表面张力的共同作用下,液体迅速向边缘铺展,同时溶剂快速挥发,最终在基底上形成一层均匀、超薄的固态薄膜。薄膜的厚度可通过调节旋转速度、旋转时间和溶液的浓度、粘度等参数进行精确控制,精度可达纳米级别。这种方法的优势在于操作简便、成膜均匀且重复性好,非常适合实验室研发和小批量制备。

强强联合:工艺与应用

将旋涂机应用于导电玻璃上,是制备功能薄膜器件的标准前驱步骤。典型的工艺流程如下:

- 基底准备:首先对导电玻璃进行严格的清洗(如使用丙酮、乙醇、去离子水超声清洗),并进行表面处理(如紫外臭氧或氧等离子体处理),以去除污染物并提高其表面亲液性,确保前驱体溶液能够良好润湿。

- 旋涂成膜:将配制好的功能层溶液(如电子传输层、钙钛矿前驱液、光活性聚合物层等)滴在导电玻璃的导电面上,启动旋涂程序。通过优化‘低速铺展-高速甩干’的多段旋涂程序,可以获得无缺陷、厚度精确的薄膜。

- 后续处理:旋涂得到的湿膜通常需要经过热退火或溶剂退火等后处理步骤,以彻底去除残留溶剂、诱导晶体生长或提高薄膜的致密性与稳定性。

这一组合技术广泛应用于:

- 新型太阳能电池:旋涂钙钛矿层、空穴传输层等。

- 平板显示与照明:旋涂OLED器件的发光层或功能层。

- 化学与生物传感器:在导电玻璃上旋涂敏感材料薄膜。

- 功能涂层:制备抗反射、疏水、导电透明涂层等。

技术要点与挑战

尽管旋涂工艺成熟,但要获得高性能器件,仍需关注以下几点:

- 环境控制:对于对水氧敏感的材料(如钙钛矿),旋涂过程需在充满惰性气体(如氮气)的手套箱中进行。

- 溶液与工艺优化:溶液的浓度、溶剂配比、添加剂直接影响薄膜形态。旋涂的加速度、稳态转速和时间需系统优化。

- 均匀性与重复性:确保旋涂机运转平稳、基底精确对中是获得批次间重复性结果的前提。

- 大面积制备的局限:传统旋涂法更适用于较小尺寸的基底(通常直径数英寸以下),对于大面积工业化生产,可能需要转向狭缝涂布、刮刀涂布等其他涂覆技术。

###

总而言之,旋涂机与导电玻璃的组合,是连接材料化学与高性能微纳器件制造的桥梁。旋涂机提供了无与伦比的薄膜厚度控制能力和工艺灵活性,而导电玻璃则作为性能卓越的通用平台。随着材料科学的进步和工艺的不断精细化,这对‘搭档’将继续在推动新能源、显示技术和柔性电子等前沿领域的发展中扮演关键角色。深入理解其原理并掌握工艺细节,是相关领域科研人员与工程师的核心技能之一。

如若转载,请注明出处:http://www.yuanshunguangdian.com/product/63.html

更新时间:2026-02-25 14:25:21